Usuwanie nagaru z form w produkcji instalacji sanitarnych

Geberit – wiodący producent rozwiązań sanitarnych w Europie. Z 29 zakładami produkcyjnymi i ponad 12 000 pracowników dostarcza innowacyjne produkty do łazienek na całym świecie. Firma stawia na zrównoważony rozwój i spełnia najwyższe standardy jakości ISO. Geberit jako firma specjalizująca się w wytwarzaniu wysokiej jakości wyrobów plastikowych, napotkała wyzwania związane z efektywnym usuwaniem nagarów z form produkcyjnych. Tradycyjne metody czyszczenia były czasochłonne, kosztowne i często prowadziły do uszkodzeń form, co wpływało na jakość produktów i zwiększało przestoje produkcyjne.

OPIS PROBLEMU

1. Czasochłonność czyszczenia: Ręczne metody wymagały długiego czasu na usunięcie nagarów, co prowadziło do przestojów w produkcji.

2. Uszkodzenia form: Stosowanie ściernych technik czyszczenia powodowało zużycie i uszkodzenia form, skracając ich żywotność.

3. Wysokie koszty operacyjne: Częste przestoje i konieczność naprawy lub wymiany form generowały dodatkowe koszty.

ZAPREZENTOWANE ROZWIĄZANIE

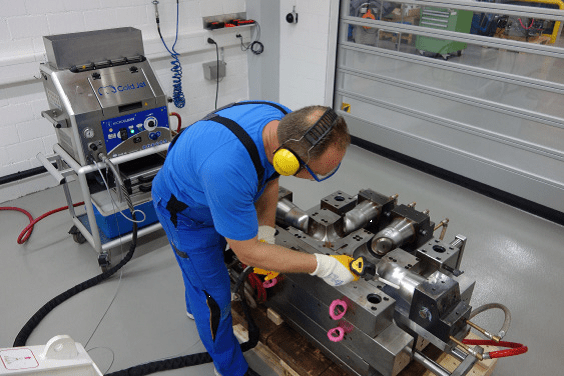

Aby sprostać tym wyzwaniom, firma wdrożyła technologię czyszczenia suchym lodem, korzystając z maszyny do czyszczenia suchym lodem Cold Jet I3 MicroClean.

Ta innowacyjna metoda pozwala na:

• Nieabrazyjne czyszczenie: Usuwanie nagarów bez uszkadzania powierzchni form, co przedłuża ich żywotność.

• Czyszczenie na linii produkcyjnej: Eliminacja konieczności demontażu form i zatrzymywania produkcji, co skraca czas przestojów.

• Brak odpadów wtórnych: Suchy lód sublimuje podczas czyszczenia, nie pozostawiając odpadów, co redukuje koszty utylizacji i wpływ na środowisko.

EFEKTY WDROŻENIA

“OD KIEDY OPRZYRZĄDOWANIE NIE MUSI BYĆ DEMONTOWANE I PRZETRANSPORTOWANE DO CZYSZCZENIA, UDAŁO NAM SIĘ ZYSKAĆ OD 2 DO 6 GODZIN CZASU PRACY NA JEDNĄ ZMIANĘ NA POTRZEBY PREWENCYJNEJ I PLANOWANEJ KONSERWACJI.”

1. Skrócenie czasu czyszczenia: Proces czyszczenia został znacząco przyspieszony, co zwiększyło wydajność produkcji. Czas czyszczenia wtryskarki za pomocą mobilnego systemu MicroClean firmy Cold Jet został skrócony o połowę w porównaniu z poprzednim procesem czyszczenia.

2. Zmniejszenie przestojów produkcyjnych: Możliwość czyszczenia form bez ich demontażu pozwoliła na ciągłość produkcji.

3. Obniżenie kosztów operacyjnych: Redukcja wydatków na naprawy form, materiały czyszczące oraz utylizację odpadów przełożyła się na oszczędności finansowe. Koszty związane z przestojami maszyny (wskaźniki KPI i OEE), jak również wysiłek pracowników związany z czyszczeniem zostały znacznie zredukowane.

4. Poprawa jakości produktów: Regularne i dokładne czyszczenie form przyczyniło się do utrzymania wysokiej jakości wyrobów plastikowych.

“Podczas procesu czyszczenia porównano różnych producentów suchego lodu i maszyn do czyszczenia”, powiedział Gächter. “Firma Cold Jet przekonała nas swoim asortymentem i rozwiązaniami. Podczas demonstracji zebraliśmy również imponujące doświadczenie praktyczne i otrzymaliśmy bardzo pozytywne opinie na temat systemu testowego Cold Jet od naszego zespołu produkcyjnego w Jonie. Po zapoznaniu się z systemem, mogliśmy łatwo ocenić, w jaki sposób i gdzie możemy go używać, aby zaoszczędzić czas i pieniądze. Wyniki te były dla nas wystarczającym powodem, aby zamówić dwa systemy jednocześnie”.